Модули программного обеспечения

Многие управляемые нами линии являются прототипами с соответственно другой топологией и различным оборудованием, например потребителей или датчиков. Однако для адаптации системы управления не требуется изменения исходного кода. Причиной этого является модульная конструкция нашей системы. Изменения и настройки параметрируют, программируют их только в исключительных случаях. Это экономит время и обеспечивает безопасность, что приветствуется заказчиками.

Модуль MSR

Модуль MSR отвечает за выполнение всех основных задач, связанных с измерением, контролем и автоматическим управлением. Эти задачи интегрированы в виде модуля и переданы в собственное приложение – программу управления периферийными компьютерами. Программа управления периферийными компьютерами по-прежнему работает на своем собственном компьютере. Загруженный управляющим компьютером данными и заказами этот модуль самостоятельно, без участия главного компьютера контролирует технологические величины, регистрирует, обрабатывает и отображает измеряемые значения, осуществляет транспортные операции и управляет приводами. Все параметры процесса надежно сохраняются во время обновления данных, технического обслуживания или отключения главного компьютера, так как участвующие цепи управления не прерываются. Таким образом мощность главного компьютера резервируются для управления производством, а также для обслуживания интерфейса „человек – машина».

Модуль визуализации

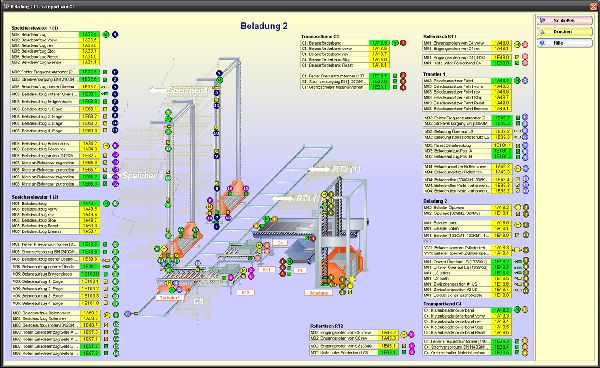

Этот модуль содержит наглядный и привычно-ассоциируемый пользовательский интерфейс. В текущей стандартной модели пользователю предлагается двухмерное изображение всех компонентов линии.

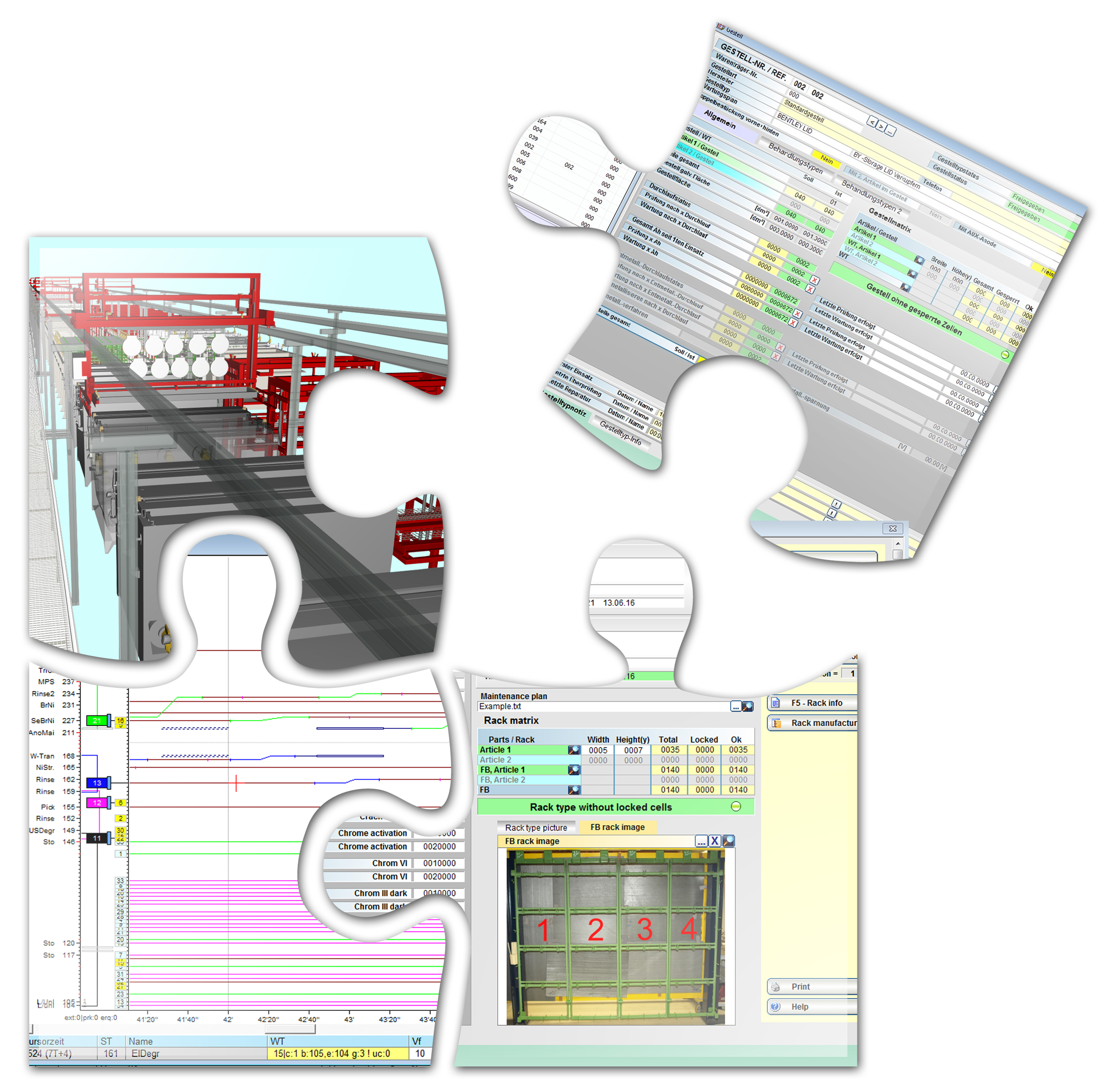

Благодаря этому в любое время можно сразу оценить состояние линии, то есть распределение и тип находящегося в линии материала, все перемещения транспортных средств и коммутационное состояние всех агрегатов. Сводные таблицы состояний входов/выходов и сигналов интегрированы в стандартном исполнении. Кроме того, интерфейс визуализации в формате 3D позволяет реально отображать периферийные автоматические манипуляторы и транспортные устройства, в том числе механические соединения и степень свободы перемещения.

Представленные в такой форме все известные еще со времен 2D-визуализации инструменты управления дополнены четкими инструкциями по эксплуатации. Наглядно представлен источник управляющих сигналов и способ их генерации. Это облегчает и ускоряет поиск причин появления ошибок. Изучения инструкций и чертежей не требуется, так как система управления содержит совершенно ревльную модель, на основе которой можно сделать необходимые выводы.

Уже несколько лет мы предлагаем пользователям систему визуализации, которая дает близкое к реальности представление об управляемых объектах и компонентах линии. Это возможно за счет перспективного изображения с использованием некоторых технических приемов.

Мы называем такое отображение трехмерным, чтобы четко отделить его от еще используемых во многих интерфейсах визуализации изображений в плоской графике.

Модернизация нашего интерфейса визуализации включает также отображение объемности задействованных объектов со свободным выбором позиции и направления просмотра. Кроме того, большинство объектов с их соединениями с другими объектами смоделированы геометрически точно по рабочему чертежу. Это является достаточным основанием считать модернизированную систему визуализации системой с трехмерной графикой.

Модуль управления процессами

Модуль управления ходом процесса реализует с помощью различных подходов преобразование заданной последовательности шагов процесса (последовательность процессов) в соответствующую последовательность команд для перемещения транспортных устройств.

FLS является системой для автоматического преобразования диаграммы «время-путь» в последовательность инструкций для перемещения транспортных устройств. TLS – это система для автоматического преобразования заданной последовательности процессов в последовательность инструкций для перемещения транспортных устройств.

АМТ является одним из немногих производителей, которые настолько усовершенствовали и расширили возможности системы управления процессами перемещения (FLS), что сгенерированная диаграмма «путь-время» (ZWD) может быть непосредственно загружена в компьютерную систему для ее обработки. Это происходит при модицикации программ непосредственно с помощью дистанционного ообслуживания. При этом заказчику не нужно повторно осуществлять ввод линии в эксплуатацию.

Непрерывная регистрация всех этапов процесса перемещения транспортных средств позволяет в любое время проводить анализ в случае появления ошибки, снижения производительности или превышения времени такта; Таким образом, в данном случая гарантируется постоянное сопровождение процессов.

Обе системы производят отбор выполняемых процессов пермещения с учетом структуры продукта, то есть смешивания различных процессов в одном и том же производственном цикле, с учетом человеческого фактора, например, колебания равномерности запуска загрузки, а также значимых технических данных линии. С помощью TLS пользователь может в самые сжатые сроки установить собственные программы и варианты программ. Отправной точкой для создания вариантов программ может послужить созданный на основе работающей диаграммы «время – путь» резерв процессов. Тем самым дается нормально функционирующий механизм, обечивающий хорошую производительность, который позволяет постепенно выполнять технологическую коррекцию.

Модуль планирования производства

Этот модуль позволяет управлять всеми заказами, библиотекой артикулов, подвесками с технологической историей, наблюдать за работой подвесок и уведомлять о циклах их технического обслуживания. Кроме того он содержит графическое изображение подвесок с ошибочными и заблокированными позициями загрузки. Аналогично администрированию подвесками с помощью этого модуля можно администрировать и барабанами.

Планирование производства – это организация прохождения материала в линии, формирование последовательностей прохождения штанг, барабанов и порций материала, оптимальных для обеспечения производительности и качества, а также управление требуемыми и фактическими объемами производства.

При использовании насыпного материала оптимальное распределение партии матриала определяют с учетом технологическогно времени, потребности в электроэнергии и специфических для данного артикула установок для веса барабана. Встроенная программа оптимизации остаточного материала предупреждает появление материала уже не подлежащего обработке.

Модуль оптимизации пропускной способности

Оптимальное определение последовательности входа материала в линию имеет особое значение для производительности. В рамках установленного временного интервала цикла определяют следующую входящую в линию штангу из существующего запаса материала или заказов. Такая схема работает и без накопителя. Если требуемый объем обрабатываемого материала предварительно вводится в так называемый список наличия обрабатываемых изделий, система определяет последовательность запуска в линию конкретных штанг с конкретными заготовками с целью их оптимальной обработки. Данные заказов можно вводить вручную или автоматически через интерфейс данных в PPS-систему заказчика.