Softwarebausteine

Viele der von uns gesteuerten Anlagen sind Prototypen mit jeweils anderer Topologie und unterschiedlicher Ausstattung an Verbrauchern bzw. Sensorik. Dennoch sind zur Adaptation der Steuerung kaum Eingriffe im Quellcode erforderlich. Der Grund ist, dass unser System durchdacht modular gestaltet ist. Änderungen und Anpassungen werden nur in Ausnahmefällen programmiert, sonst nur parametriert. Das spart Zeit und schafft Sicherheit. Beides kommt dem Kunden zugute.

MSR-Modul

Das MSR-Modul ist verantwortlich für sämtliche grundlegenden Mess-, Steuer- und Regelungsaufgaben. Diese sind als Modul zusammengefasst und an eine eigene Anwendung, das Peripherierechnersteuerungsprogramm delegiert. Das Peripherierechnersteuerungsprogramm läuft zudem noch auf einem eigenen Rechner. Einmal vom Steuerungsrechner mit Daten und Aufträgen versehen, werden von diesem Modul Prozessgrößen geregelt, Messwerte erfasst, verarbeitet und angezeigt, Transportvorgänge durchgeführt und Antriebe gesteuert, eigenständig und ohne weitere Beteiligung des Leitrechnersystems. So werden alle Prozessparameter während Updates, bei Wartungsmaßnahmen oder Abschalten des Leitrechnersystems sicher aufrechterhalten, da die beteiligten Regelkreise nicht unterbrochen werden. Leitrechnerkapazität wird für Fertigungs- und Prozesssteuerung sowie für die Bedienung der Schnittstelle zwischen Mensch und Maschine freigehalten.

Visualisierungsmodul

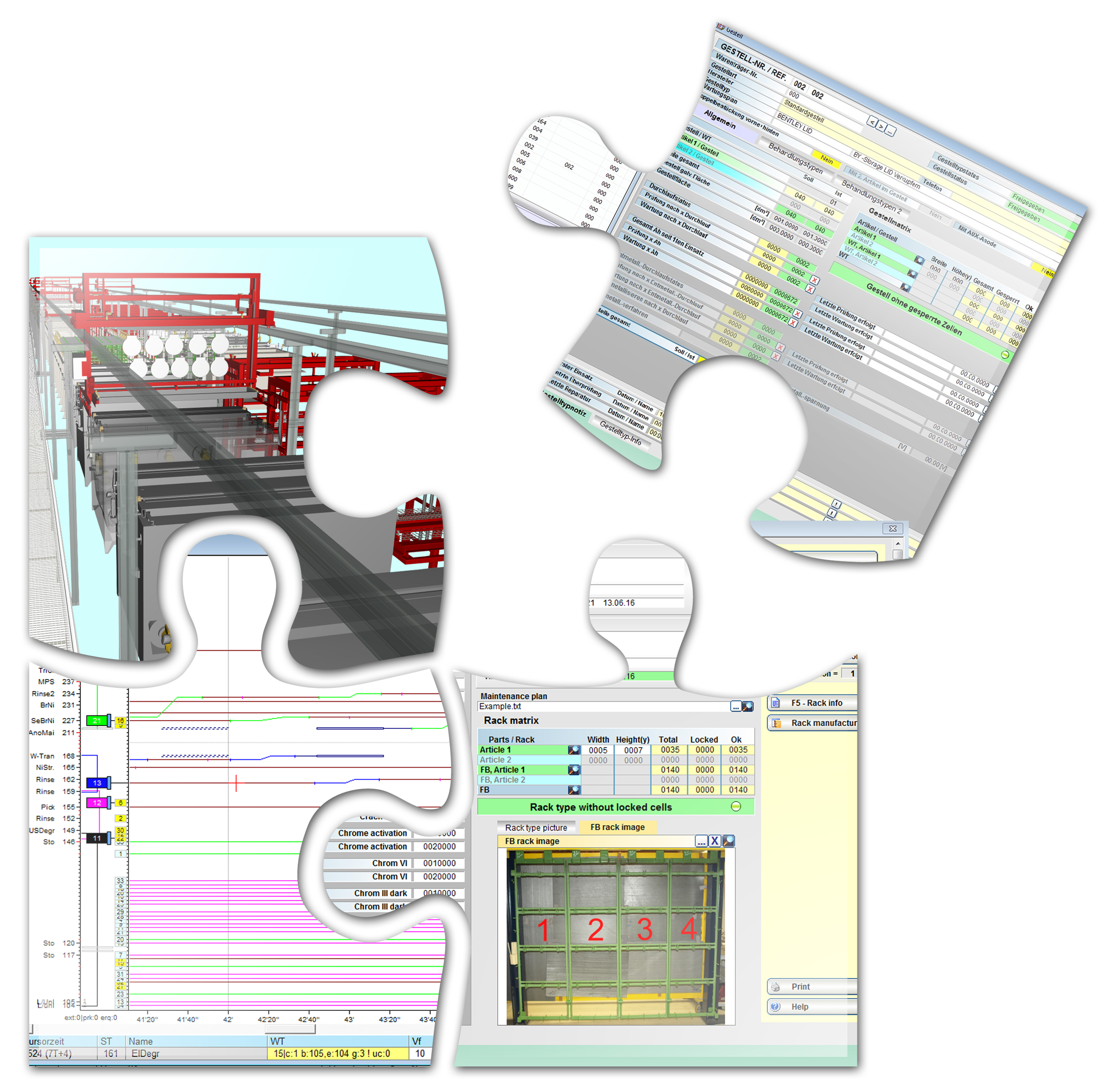

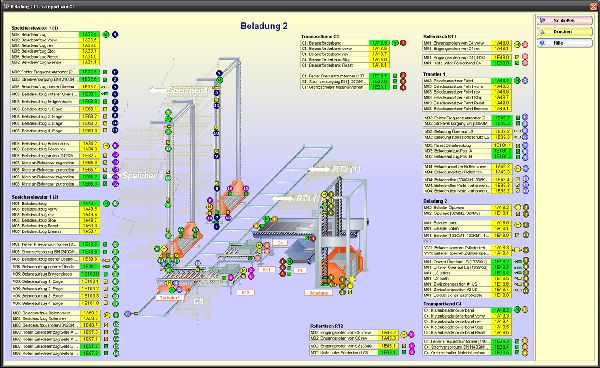

Dieses Modul beinhaltet ein anschauliches und intuitiv bedienbares Benutzerinterface. In der derzeitigen Standardausführung als 2D-System wird dem Bediener eine realitätsnahe Darstellung aller Anlagenkomponenten geboten.

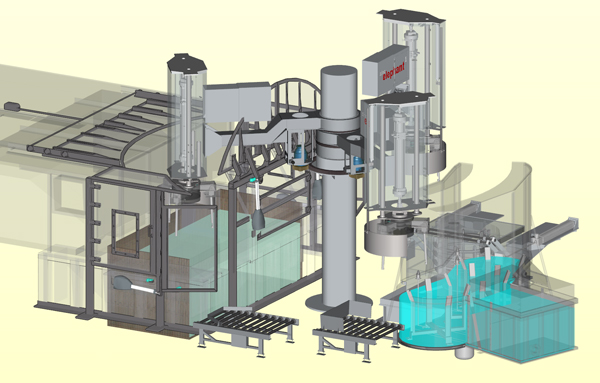

Jederzeit können so auf einen Blick der Anlagenzustand, d.h. die Verteilung und der Typ des in der Anlage befindlichen Materials, sämtliche Transportbewegungen und der Schaltzustand aller Aggregate eingesehen werden. E/A-Zustandsübersichten und Signalzustandstabellen für alle Einzelkomponenten sind als Standard integriert. Ergänzend steht eine 3D-Visualisierungsoberfläche zur Verfügung, in der insbesondere periphere Handhabungs- und Transporteinrichtungen realitätsgetreu inklusive mechanischer Kopplungen und Bewegungsfreiheitsgrade angezeigt werden.

In dieser Darstellungsform stehen alle bereits von der 2D-Visualisierung bekannten Steuerungswerkzeuge zur Verfügung, ergänzt durch anschauliche Wartungshinweise. Die Herkunft von Steuerungssignalen und die Art der Erzeugung können so ebenfalls anschaulich gezeigt werden. Auf diese Weise wird das Auffinden von Fehlerursachen erleichtert und beschleunigt. Der Blick ins Handbuch und das Studieren von Bauzeichnungen erübrigen sich weitestgehend, da die Steuerung ein vollständig realistisches Modell enthält anhand dessen die nötigen Schlüsse gezogen werden können.

Schon seit Jahren bieten wir dem Benutzer in der Visualisierung einen realitätsnahen Eindruck von der Räumlichkeit der gesteuerten Objekte und Anlagenteile.Dies erfolgt durch die perspektivische Darstellung mit einigen weiteren darstellungstechnischen Tricks.

Das Ergebnis nennen wir 3D-Darstellung, um uns deutlich von den in vielen Visualisierungsoberflächen noch üblichen vollkommen flachen Darstellungen abzuheben.

Die Weiterentwicklung unserer Visualisierungsoberfläche bietet ebenfalls die Darstellung der Räumlichkeit der beteiligten Objekte, aber mit frei wählbaren Betrachtungspositionen und Blickrichtungen. Des Weiteren sind die meisten Objekte mit ihren Kopplungen an andere Objekte geometrisch exakt nach Bauzeichnung modelliert – Grund genug, diese Weiterentwicklung unseres Visualisierungssystems zum 3D-System zu erheben.

Prozesssteuerungsmodul

Das Prozessablaufsteuerungsmodul realisiert mit unterschiedlichen Ansätzen die Umsetzung der vorgegebenen Sequenz von Prozessschritten (Perlenschnur) in die passende Folge von Transportbefehlen an die Transporteinrichtungen. FLS steht dabei für ein System zur automatischen Umsetzung eines Zeit-Weg-Diagramms in eine Folge von Transportanweisungen. TLS steht für ein System zur automatischen Umsetzung einer vorgegebenen Prozesssequenz in eine Folge von Transportanweisungen.

AMT ist einer der wenigen Hersteller, die das Fahrablaufsteuerungssystem (FLS) so perfektioniert und ausgebaut haben, dass ein generiertes ZWD ( Zeit-Weg-Diagramm ) direkt in das Rechnersystem zur Abarbeitung geladen werden kann. Dies erfolgt für den Kunden bei Verfahrensänderungen ohne weiteren Inbetriebnahmeaufwand direkt per Fernwartung.

Eine lückenlose Aufzeichnung aller Verfahrensschritte der Transporteinrichtungen ermöglicht jederzeit eine Analyse im Fehlerfall, bei Durchsatzverlust oder bei Taktzeitüberschreitungen. Somit ist auch hier eine stetige Rückverfolgbarkeit gegeben.

Beide Systeme treffen die Auswahl der durchzuführenden Transportvorgänge unter Berücksichtigung des Produktmixes, also der Mischung unterschiedlicher Verfahren im gleichen Produktionsintervall, der Berücksichtigung des menschlichen Faktors, z.B. Schwankungen in der Gleichförmigkeit der Beladefreigaben und aller relevanten technischen Daten der Anlage. Mit TLS kann der Bediener in kürzester Zeit eigene Programme und Programmvarianten implementieren. Als Ausgangspunkt für die Erstellung von Programmvarianten kann ein auf Basis eines funktionierenden Zeit-Weg-Diagramms erstellter Prozessvorrat dienen. So ist ein funktionsfähiger Ausgangspunkt mit gutem Durchsatz gegeben, von dem aus verfahrenstechnische Anpassungen schrittweise erfolgen können.

Fertigungsplanungsmodul

Dieses Modul beinhaltet die gesamte Auftragsverwaltung, Artikelbibliothek, Gestellverwaltung mit Lebenslauf, Gestellwartungszyklenüberwachung und -benachrichtigung, Gestellgrafiken mit Anzeige fehlerhafter und gesperrter Aufsteckpositionen sowie die Trommelverwaltung analog zur Gestellverwaltung. Fertigungsplanung bedeutet die Organisation des Materialflusses durch die Anlage, die Zusammenstellung von für den Durchsatz und die Qualität optimalen Warenträger-, Trommel- oder Teilchargensequenzen und die Verwaltung von Soll- und Ist-Fertigungsmengen. Bei Schüttgut wird eine optimale Chargenaufteilung unter Berücksichtigung von Fertigungszeit, Strombedarf und artikelspezifischer Vorgabe für das Trommelgewicht ermittelt. Die integrierte Restmengenoptimierung verhindert das Auftreten von technisch nicht mehr produzierbaren Restmengen.

Durchsatzoptimierungsmodul

Die optimale Bestimmung der Einfahrreihenfolge ist von besonderer Wichtigkeit für den Durchsatz. Innerhalb des von der Taktzeit vorgegebenen Zeitintervalls wird der jeweils nächste Warenträger aus dem vorhandenen Waren- bzw. Auftragsvorrat ermittelt. Dies funktioniert auch ohne Speicher. Wurden die zu produzierenden Sollmengen zuvor in eine sogenannte Warenvorratsliste eingegeben, bestimmt das System, welche Warenträger nacheinander mit welchen Artikeln bestückt freigegeben werden müssen, um die Auftragsmengen optimal abzuarbeiten. Die Auftragsdaten können manuell eingegeben oder über eine Datenschnittstelle automatisch zum betriebseigenen PPS-System o.ä. übernommen werden.