软件模块

我们控制的许多生产线都是原型,每个都有不同的拓扑结构和不同的用电设备和传感器。但是,为了适应控制系统,几乎不需要对源代码进行任何更改。其原因是,我们的系统有一个经过深思熟虑的模块化设计。更改和调整仅在特殊情况下进行编程,否则仅进行参数化。这节省了时间并保障安全性。两者都使客户受益。

MSR模块

MSR 模块负责所有基本的测量、控制和调节任务。这些被组合成一个模块并委托给一个单独的应用程序,即外围计算机控制程序。外围计算机控制程序也在其自己的计算机上运行。一旦控制计算机提供数据和命令,该模块就可以独立地调节过程变量、记录、处理和显示测量值、执行传输过程和控制驱动器,而无需主计算机系统的任何进一步参与。通过这种方式,所有过程参数在更新期间、维护期间或主计算机系统关闭时都得到安全维护,因为所涉及的控制回路不会中断。主计算机容量用于生产和过程控制以及人机操作界面。

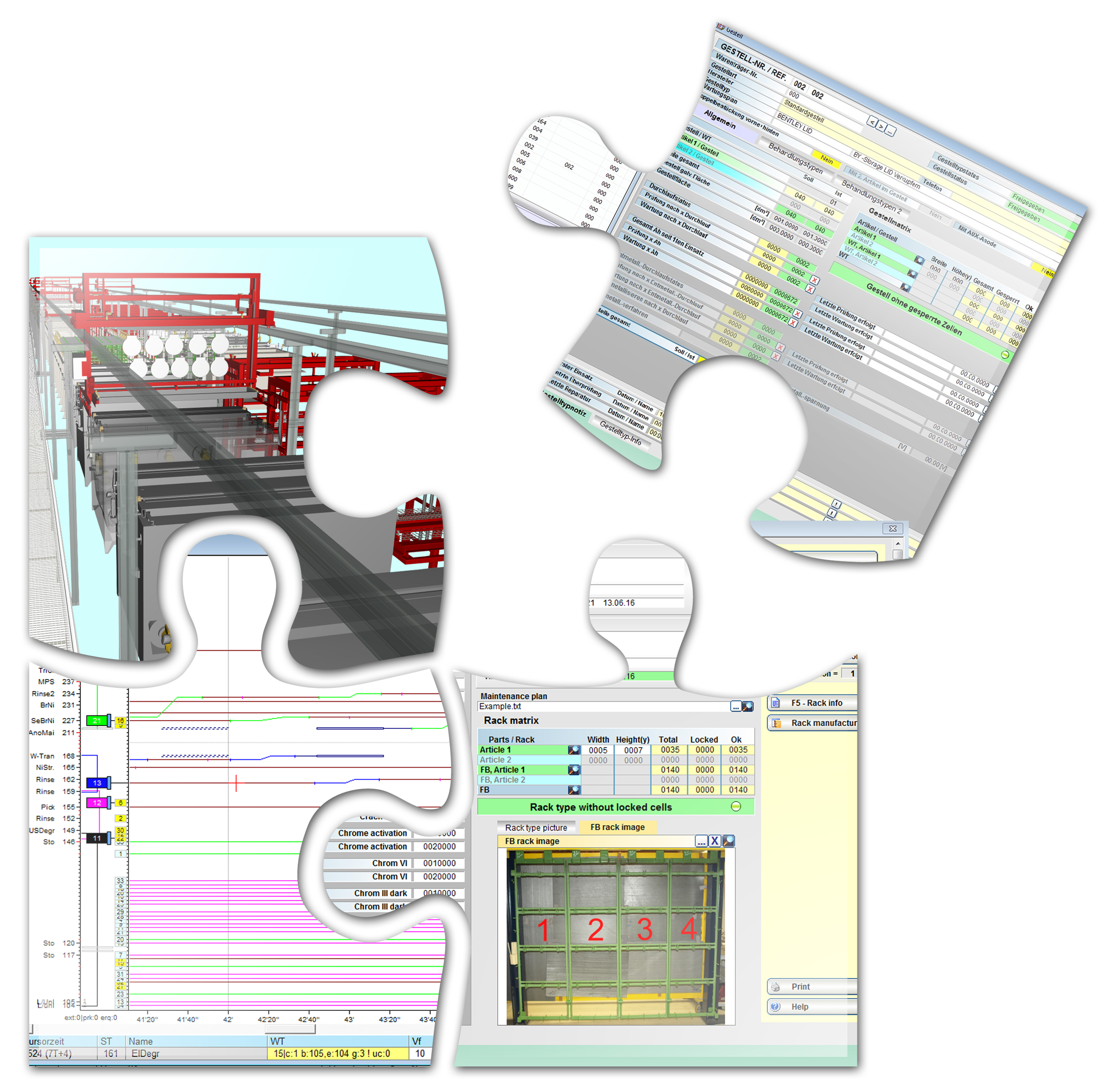

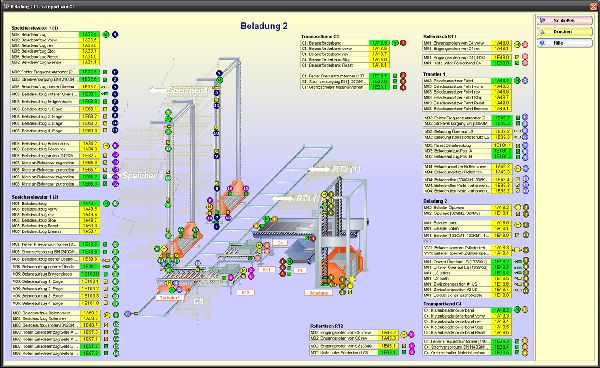

可视化模块

该模块包含一个清晰直观的用户界面。在当前二维系统的标准版本中,为操作员提供了所有生产线组件的真实图示。

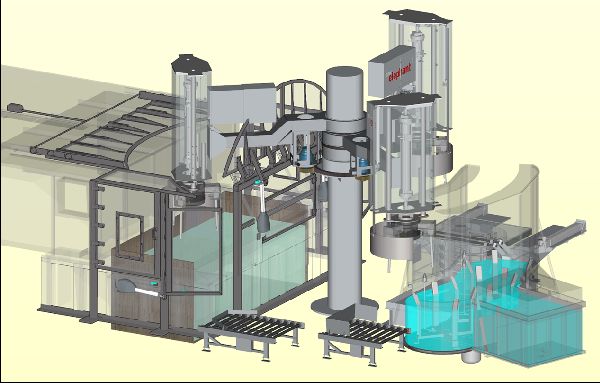

在任何时候,生产线状态,即生产线中物料的分布和类型,所有运输动作和所有组件的切换状态都可以一目了然。所有单个组件的 I/O 状态概览和信号状态表都作为标准配置集成。此外,还提供 3D 可视化界面,特别是逼真地显示外围处理和运输设备,包括机械耦合和运动自由度。

在这种表示形式中,可以使用从二维可视化中已知的所有控制工具,并辅以明确的维护说明。控制信号的来源和产生的类型也可以通过这种方式清楚地显示出来。这使得查找故障原因变得更加容易和快速。看手册和研究施工图在很大程度上是不必要的,因为控制系统包含一个完全真实的模型,在此基础上可以得出必要的结论。

多年来,我们一直在为用户提供可视化中受控对象和生产线组件的空间性的真实印象。这是通过透视表示和其他一些显示技巧来实现的。

我们把这个结果称为三维表示法,以明确区别于许多可视化界面中仍然常见的完全平面的表示法。

我们的可视化界面的进一步开发还提供了相关物体的空间性表示,但具有可自由选择的查看位置和查看方向。此外,大多数物体及其与其他物体的连接都是根据施工图精确地几何建模的 – 这足以将我们的可视化系统的进一步开发提升为三维系统。

流程控制模块

工艺流程控制模块实现了将给定的工艺步骤序列(珍珠串)转换为使用不同方法向运输设备发出的适当的运输命令序列。FLS代表将时间路径图自动转换为运输指令序列的系统。TLS 代表将给定的过程序列自动转换为运输指令序列的系统。

奥迈德是为数不多的完善和扩展了行驶顺序控制系统(FLS)的制造商之一,可以将生成的ZWD(时间-距离图)直接加载到计算机系统中进行处理。在处理方法更改的情况下,这可以直接通过远程维护为客户完成,无需任何进一步的调试工作。

对运输设备的所有加工步骤进行完整的记录,可以在出现故障、产量损失或周期时间超时的情况下随时进行分析。这也确保了持续的可追溯性。两种系统都会考虑到产品组合来选择要进行的运输过程,即同一生产区间内不同加工方法的混合,并考虑到人为因素,例如装载释放均匀性的波动和所有生产线的相关技术数据。使用 TLS,操作员可以在很短的时间内实现自己的程序和程序变体。基于功能时间路径图创建的流程库可以作为创建程序变体的起点。这提供了一个具有良好产量的功能起点,从中可以逐步进行程序调整。

生产计划模块

该模块包含整个订单管理、工件库、带使用记录的支架管理、支架维护周期监控和通知、显示故障和禁止摆放位置的支架图形,以及类似于框架管理的滚筒管理。生产计划意味着通过系统组织物料流,编制最适合产量和质量的飞巴、滚筒或部分批次序列,以及目标和实际生产数量的管理。在散装货物的情况下,考虑生产时间、功率要求和特定工件的筒重量规格,确定最佳批次分配。残留量的集成优化可防止出现技术上无法再生产的残留量。

产量优化模块

进料顺序的最佳确定对产量特别重要。在节拍指定的时间间隔内,根据现有的货物或订单库存确定下一个飞巴。这也可以在没有存储位的情况下进行。如果之前将要生产的目标数量输入到所谓的库存清单中,系统将确定哪些飞巴必须与哪些工件一起相继释放,以便以最佳方式处理订单数量。订单数据可以手动输入或通过数据接口自动传输到公司自己的 PPS 系统或类似系统。